Le système électrique

Le projecteur est constitué par une source lumineuse de dimensions très réduites (forte brillance) et par un condensateur fonctionnant par transparence (lentille) ou par réflexion (glace) susceptible de faire converger une fraction donnée des rayons dans la direction dans laquelle on veut obtenir la plus forte intensité lumineuse.

Dans la pratique, on cherche à réaliser un faisceau de rayons d'une forte intensité. Dans les projecteurs pour véhicules à moteur, bien qu'il existe des solutions utilisant uniquement une lentille, on utilise surtout les systèmes qui emploient un miroir parabolique ayant pour fonction de concentrer les rayons lumineux, et une lentille incorporée au verre de protection du projecteur, chargée de modifier particulièrement la distribution du faisceau lumineux. La parabole est généralement fabriquée en tôle, mais il existe également des versions en verre ou en matière plastique, et sa surface intérieure est recouverte d'une matière possédant un haut pouvoir réfléchissant.

Dans la pratique, les rayons émis par le filament de la lampe, placé presque au foyer de la parabole, sont réfléchis par cette dernière et ensuite partiellement déviés par le verre.

Les caractéristiques optiques du faisceau émis par un projecteur sont évidemment évaluées d'après l'éclairage projeté sur un écran plan placé à une distance donnée (en général 25 mètres). Le faisceau a une forme allongée dans le sens horizontal, c'est-à-dire parallèle au sol qui doit être éclairé uniformément. L'élargissement du faisceau peut être obtenu grâce aux caractéristiques optiques du verre.

La lampe à deux filaments a permis d'obtenir des résultats qui n'auraient pas pu être obtenus avec deux lampes : en effet, grâce à cette invention, on peut obtenir deux faisceaux absolument différents grâce au déplacement de quelques millimètres du filament par rapport au foyer de la parabole. C’est ainsi que l’on a pu obtenir une réduction du phénomène de l’éblouissement. La réalisation de la lampe à deux filaments a toutefois donné lieu à deux solutions différentes en ce qui concerne la configuration du faisceau de croisement. Il existe en effet le système que l'on peut appeler européen, qui consiste à créer une zone d'éclairage moins intense dans la partie haute du faisceau et le système américain qui utilise un faisceau de croisement dévié latéralement et vers le bas.

Dans le système européen la forme du faisceau de croisement est obtenue surtout au moyen de la coupelle de la lampe qui permet au projecteur d'émettre un faisceau que l'on peut considérer comme étant constitué grosso modo uniquement par la moitié inférieure du faisceau route.

Dans

le système américain, la lampe est pourvue de deux filaments, dont l'un

est placé au-dessus de l'autre et légèrement déplacé vers le côté

gauche. De

ce fait, le faisceau de croisement n'a pas une forme différente mais il

est simplement moins intense (puissance moindre du filament), incliné

vers le bas et dévié vers le côté droit. Les Américains sont parvenus

à une solution globale en ce sens que les trois parties du projecteur :

la lampe, la parabole et le verre; forment un seul bloc réalisé

totalement en verre à la seule exception des contacts servant à

l'alimentation des filaments. Ce type de projecteur est appelé "sealed beam"

(rayon scellé). Le

système américain, à faisceau de croisement dévié, est évidemment

plus puissant que l'européen mais il éblouit davantage.

|

|

Ce schéma montre la portée de la lampe selon le type et l’époque. |

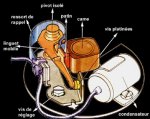

Le rupteur est l'élément de la tête d'allumage qui assure la rupture périodique du courant dans le circuit primaire de la bobine. Cette opération s'obtient par l'écartement commandé par une came, de deux contacts appelés couramment vis platinées.

|

Le rupteur, ainsi

appelé parce qu'il coupe périodiquement la liaison à la masse du

courant primaire de la bobine, est constitué de deux contacts (vis

platinées), d'un linguet d'ouverture et d'un ressort de rappel. Le

dessin reproduit le rupteur d'un moteur à quatre cylindres. Le fil

est relié à la bobine et va à la masse à travers le ressort et

les vis platinées ; d'un autre côté, il est relié en parallèle

au condensateur. |

L'un est soudé à une petite équerre métallique fixée au moyen de vis au corps de l'allumeur et se trouve donc à la masse ; l'autre est soudé à un linguet mobile qui pivote sur un support dont il est isolé par une bague, et est relié au primaire de la bobine par l'intermédiaire d'un ressort à larmes qui maintient les contacts fermés sous une tension de 400 à 700 grammes.

Le linguet comporte à son extrémité un patin en matériau isolant contre lequel frotte la came (pourvue d'autant de lobes que le moteur compte de cylindres). La came tournant à une vitesse égale à un tour par cycle du moteur provoquera donc un nombre d'ouvertures égal au nombre d'explosions d'un cycle.

La rotation effectuée par la came entre deux ouvertures successives d'un tour par le nombre de cylindres du moteur est appelée angle d'allumage. L'angle durant lequel les contacts restent fermés : angle de fermeture, ou akell angle ; et l'angle pendant lequel la came provoque le déplacement du contact mobile : angle d'ouverture. On donne à ces angles des valeurs égales respectivement aux deux tiers et à un tiers de l'angle d'allumage. De plus, pour éviter un passage continu du courant qui provoquerait une usure rapide des vis platinées, il est indispensable que l'ouverture maximale ne soit pas inférieure à 0,3 mm.Pour obtenir un bon fonctionnement du moteur, il faut que l'allumage se produise en correspondance d'angles bien précis de l'arbre moteur, avec une erreur ne dépassant pas 2°. Un déphasage provoquant un retard est généralement causé par l'usure du patin en fibre, alors que l'usure des vis platinées qui pourrait provoquer une avance, est négligeable.

Un

jeu excessif entre le pivot sur lequel est fixé le linguet mobile et le

manchon isolant provoque un décalage du temps d'ouverture des contacts et

peut causer soit une avance, soit un retard. Il est donc nécessaire de réduire autant que possible

l'usure de ces éléments.

|

La ligne noire représente le développement

du profil de la came : il s'agit des ouvertures du

linguet

lorsque la vitesse de rotation est très peu élevée. La ligne

rouge, par contre, représente le mouvement réel du linguet

mobile lorsque le ressort se détend sous l'effet de l'usure. |

Après cinquante ans environ, le rupteur constitue toutefois le point le plus faible et le plus vulnérable de tout le système d'allumage par distributeur.

Les aspects négatifs de ce dispositif sont : sa durée limitée, la nécessité d'un réglage périodique très minutieux, la facilité avec laquelle il subit les contrecoups des pannes qui peuvent se produire dans toutes les autres parties de l'installation d'allumage.

C'est pour cette raison qu'à la fin des années soixante sont apparus les premiers allumeurs électroniques, susceptibles de remplacer le rupteur par des systèmes qui ne sont plus mécaniques mais magnétiques ou optiques. Pratiquement indéréglables et inusables, les systèmes d'allumage électronique ont remplacé l'allumage traditionnel.

Sur une voiture, l'alimentation des circuits d'allumage, de démarrage et d'éclairage est réalisé par un générateur de courant. Cet appareil peut être une pile, une magnéto, une batterie d'accumulateurs, une dynamo ou un alternateur fournissant du courant alternatif.

L'adoption

du démarreur sur les automobiles a généralisé la batterie. Cette dernière

ne pouvant être rechargée qu'avec un courant continu, il a fallu durant

cinquante ans, recourir à la dynamo.

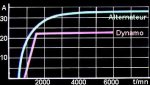

Dans les années soixante, l'apparition de nouveaux appareils électriques montre les limites de la dynamo. Il suffit de considérer la diffusion des doubles phares, la puissance majorée des moteurs d'essuie-glaces (vitesse de fonctionnement accrue, plus grande surface balayée, rayon de courbure du pare-brise ; autant d'éléments demandant un effort plus grand du moteur électrique), les ventilateurs, climatiseurs, appareils radio, lecteurs de cassette, lève-vitres électriques et tous les accessoires habituellement proposés aujourd'hui en option.

On a majoré la puissance de la dynamo jusqu'au maximum de 400 watts. Au-delà, les collecteurs à lamelles ne permettent plus le passage du courant. La puissance fournie augmente avec le poids de l'appareil, et son encombrement et sa complexité deviennent considérables.

La

dynamo ne fournit du courant que pour un régime de rotation d'environ

1500 tr/mn, ce qui n'est pas compatible avec les arrêts fréquents d'une

circulation urbaine.

Elle a été adoptée par de nombreux constructeurs mais elle entraîne une augmentation du poids et du prix de revient et ne se montre pas satisfaisante. On pouvait aussi augmenter la vitesse de rotation de la dynamo en changeant le rapport de poulie, mais les forces centrifuges en jeu et la scintillation plus forte au collecteur, ainsi que l'usure des balais, ont fait abandonner cette solution.

|

Comparaison du rendement entre une dynamo et un alternateur. |

Le perfectionnement dans la technique des semi-conducteurs a permis l'utilisation de l'alternateur automobile dès 1960. Les redresseurs sont au sélénium, au germanium et au silicium. Ils possèdent des dimensions réduites, sont peu coûteux et leur fiabilité est satisfaisante. Toutes ces conditions permettent la mise au point d'alternateurs puissants et légers qui se révèlent d'emblée très efficaces.

|

Alternateur |

L'alternateur connaît un grand succès en tant qu'accessoire en compétition et en rallye, mais il faudra attendre quelques années pour qu'il soit monté en série sur les voitures de tourisme. Pour décrire son fonctionnement, on peut le comparer à un aimant (inducteur) tournant à l'intérieur d'une bobine de fils de cuivre (induit). La rotation de l'inducteur provoque dans la bobine fixe une variation du flux et l'apparition d'une force électromotrice alternative (changeant de sens à chaque demi-tour).

Le circuit étant fermé, le courant alternatif produit va alimenter les appareils consommateurs. Le générateur élémentaire décrit précédemment, qui ne comporte qu'une seule bobine et deux bornes d'utilisation, est appelé alternateur monophasé. Dans la pratique, on utilise plus fréquemment des alternateurs triphasés, c'est-à-dire comportant une bobine tous les 120°.

Le courant produit par l'alternateur ne peut être utilisé pour recharger la batterie et doit être redressé. On emploie donc à cet effet des éléments redresseurs qui, fonctionnant comme une soupape à simple effet, ne laissent passer le courant que dans un seul sens.

En

plaçant une diode dans le circuit, on obtient un courant pulsateur; en

disposant quatre diodes en pont, on redresse le courant monophasé, et

avec six diodes, le courant alternatif triphasé.

8.1

- Structure de l’alternateur

Un alternateur se compose :

- D'une partie fixe (induit) appelée stator. Elle est constituée de lamelles disposées en étoile avec, dans des encoches axiales, des bobines qui constituent les enroulements générateurs. Pour un alternateur triphasé, les enroulements, tous identiques, sont disposés sur le pourtour intérieur du stator. L'extrémité de chaque bobine est reliée, d'un côté à une autre bobine, de l'autre aux diodes redresseuses;

- D'une partie mobile (inducteur) appelée rotor. Ce dernier est constitué d'un paquet de lamelles présentant des masses polaires. Les bobinages d'induit sont enroulés sur les masses. Le rotor peut être également constitué d'un inducteur à circuit de Lundell.

Dans ce dernier cas, qui est le plus fréquent, l'enroulement est constitué par une bobine annulaire placée entre deux couronnes à griffes constituant les masses polaires. Les extrémités de l'enroulement inducteur sont soudées sur les bagues collectrices de l'arbre du rotor.

Les balais d'alimentation, qui sont reliés au circuit de la batterie, ne transmettent généralement qu'un courant de quelques ampères. Enfin, les collecteurs ne sont pas à lamelles, comme sur l'induit de la dynamo, et de ce fait, n'engendrent pas de scintillation.

La tension du courant produit dépend de trois facteurs : le nombre des spires des enroulements du stator, l'intensité du champ magnétique et la vitesse de rotation.

Ce dernier facteur rend nécessaire la présence d'un régulateur de tension. Le système de production de courant par alternateur ne nécessite pas l'emploi d'un conjoncteur-disjoncteur évitant à la batterie de se décharger dans la dynamo (dynamo en court-circuit).

La liaison dynamo-batterie n'est assurée que pour une tension supérieure à celle de la batterie. Pour l'alternateur, le redresseur suffit à empêcher la batterie de se décharger dans le générateur. Il convient de noter que les redresseurs n'engendrent pas de parasites, comme les conjoncteurs classiques, et sont indéréglables.|

Schéma d'un alternateur |

Les alternateurs comportant un inducteur à aimant permanent, empêchent de régler la tension en agissant sur le courant d'excitation. Pour ce faire, on effectue la régulation au moyen de trois inductances en série avant le pont redresseur à diodes et d'un régulateur électronique spécial.

Les avantages de ce modèle sont, pour une puissance égale : une réduction considérable du poids et de l'encombrement, un rendement très élevé, une indépendance vis-à-vis des variations de température (un alternateur de 500 watts, 12 volts, pèse 3 kg avec son régulateur).

8.2

- Les avantages de l’alternateur

Dans l'alternateur, les enroulements sont sur le stator, c'est-à-dire sur une masse métallique de grand volume qu'il est possible de ventiler convenablement.

La vitesse de rotation n'est alors limitée que par des facteurs mécaniques (forces centrifuges sur le rotor et les paliers) ; de ce fait, la vitesse peut être bien plus élevée que celle de la dynamo. L'alternateur ne demande que peu d'entretien et offre un faible encombrement; on peut d'ailleurs réduire ses dimensions au fur et à mesure que l'on accroît sa vitesse maximale de fonctionnement. Le groupe de régulation ne comporte pas de limiteur d'intensité ni de disjoncteur, car le courant, dans le sens batterie-alternateur, ne traverse pas les diodes redresseuses.

Une autre caractéristique importante de l'alternateur : la possibilité de fournir du courant à très faible régime. Au ralenti, la dynamo ne charge pratiquement pas, et tout le courant est fourni par la batterie. Tant que la tension engendrée ne dépasse pas celle de la batterie, le circuit de charge est fermé par le disjoncteur. L'alternateur, au contraire, commence à débiter dés le départ. Pour terminer, l'alternateur ne présente pas les problèmes d'entretien de la dynamo.

9

- Le système électrique d’une Formule 1

Une

Formule 1 est parcourue par plus d’un kilomètre de câbles électriques

qui sont reliés à une centaine de capteurs et de calculateurs. Ici on

doit parler plus d’un système électronique qu’électrique. Le fait

est qu’il y a tellement d’appareils électroniques de toute sorte dans

une monoplace, que la majorité de l’énergie produite par le système

électrique lui est destiné.

Comparativement

à une voiture conventionnelle, le système électrique d’une F1 est

moins développé car il n’y a pas de démarreur, pas de phare pour la

conduite (le seul phare est situé à l’arrière et il se comporte comme

un feu de navigation; donc, il consomme très peu d’énergie), un très

petit alternateur (certaines voitures n’en possèderaient pas), une

petite batterie de 12 V (de la taille d’une batterie de moto), une

petite bobine d’allumage et un régulateur de voltage.

|

Phare arrière d'une Formule 1 |

Le

démarrage est actionné manuellement par un vilebrequin pneumatique ou électrique,

car en n’ayant pas de système de démarrage, on sauve beaucoup de

poids, et aussi parce qu'un démarreur de F1 demanderait beaucoup trop de

courant pour activer un tel moteur (la pompe à huile consomme à elle seule

15 KW pour fonctionner) et par surcroît, un alternateur plus gros et plus

puissant. Les appareils les plus importants sont : l’unité centrale

(ECU) qui contrôle tout et qui épie chaque partie de la Formule 1, les

transmetteurs, les capteurs et le volant.

Il

n’y a pas beaucoup de documentation sur le système électrique d’une

F1 car elle est englobée surtout dans le système électronique et le

moteur, et en plus, il n’est pas aussi développé que les autres

aspects de la voiture comme le moteur, l’aérodynamisme, les freins, les

pneus, etc. Son importance est moindre.

|

|

Bobine d’allumage « cigare » pour F1. Produisant une étincelle d’une puissance de 100 W, cette bobine d’allumage est conçue pour les moteurs allant jusqu’à 20 000 tours/minute. Son poids est de 90 g et son diamètre est de 17 mm. |

|

|

Alternateur A55 pour F1. Cet alternateur représente la dernière famille des alternateurs compacts développés spécialement pour les moteurs de haute performance. Il mesure 60 mm de haut et 85 mm de large et pèse 900 g. Il combine un bon ratio poids-performance, il est très sécuritaire et peut être efficace à de très hautes températures. Certaines écuries l’aurait éliminé en intégrant l’alternateur directement au moteur. |

|

|

Régulateur

de voltage MR815.

Travaillant en synchronisation avec l’alternateur, ce régulateur

de voltage apporte la puissance vitale nécessaire au système électrique

et électronique de la voiture, et cela, en toute sécurité. Cet

appareil robuste peut fournir un courant de 40 A à 14 V.

|

|

| Page précédente | Page d'accueil | Technique |